|

|

-->

Почему для пневмооборудования так важна качественная подготовка сжатого воздуха?

Ответ на этот вопрос достаточно прост и логичен. От качества воздуха напрямую зависит ресурс работы Вашего пневмооборудования. Причем под пневмооборудованием понимается не отдельные узлы отдельно взятых станков, а все без исключения механизмы и элементы, которые используют для своей работы энергию сжатого воздуха или участвуют в его транспортировке.

Статистика показывает, что 80% всех отказов пневматического оборудования происходит по причине некачественной подготовки воздуха или вовсе ее отсутствия.

Чаще всего отсутствие подготовки воздуха или ее низкое качество связаны либо с банальным желанием сэкономить на покупке и монтаже элементов системы, либо с не достаточным пониманием важности этого процесса для длительной и безотказной работы пневматической системы. В любом случае давайте разберемся почему же подготовка воздуха так важна. Читать далее…>>>

Какие отрицательные показатели сжатого воздуха снижают ресурс пневматики?

Самыми явными из них являются:

- Содержание в сжатом воздухе влаги. На выходе из компрессора сжатый воздух всегда имеет температуру большую, чем температура окружающего воздуха. Её значение равно приблизительно +50…+60 °C. В процессе транспортировки температура воздуха снижается в результате чего влага, содержащаяся в воздухе, конденсируется. Образовавшийся конденсат превращается в воду и разносится по системе, вымывая заводскую смазку из пневмоэлементов. Отсутствие смазки на трущихся поверхностях пневмоэлементов способно сократить их механический ресурс вплоть до 90%;

- Отложения в магистралях транспортировки сжатого воздуха. Если в магистрали сжатого воздухе присутствуют металлические участки, то при содержании влаги в сжатом воздухе на стенках этих участков неизбежно появятся отложения ржавчины. Эти отложения со временем начинают отслаиваться от стенок трубопроводов и разноситься по всей пневматической системе. Попадая в различные узлы пневматической системы, отложения способны вызывать повышенный износ трущихся деталей и уплотнений, закупоривание воздушных каналов внутри пневматических элементов, вызывая тем самым их поломку и остановку оборудования;

- Присутствие в сжатом воздухе компрессорного масла. Сжатый воздух на выходе из компрессора непременно содержит в себе взвеси компрессорного масла. Как показывает практика, регулярное присутствие компрессорного масла в системе приводит к разбуханию и преждевременному разрушению уплотнений пневматических элементов;

- Содержание в сжатом воздухе механических частиц. Механические частицы разносятся по пневмосистеме и достигают каждого её элемента. Смешавшись с маслом и влагой, содержащимися в воздухе, механические частицы образуют своего рода абразивную пасту, которая приводит к преждевременному износу всех трущихся деталей, в том числе и уплотнений. Кроме того, эта абразивная паста скапливается в каналах пневматических элементов и в глушителях. Чаще всего это приводит к полному перекрытию воздушного канала и отказу самого элемента, например, остановке или изменению скорости движения цилиндров, что в свою очередь может существенно нарушить технологический процесс и снизить качество продукции, выпускаемой на данном оборудовании.

Как избежать губительного влияния грязного воздуха на пневмооборудование и продлить его ресурс?

Для исключения влияния всех вышеперечисленных негативных факторов на пневмосистему необходимо правильно выбрать и скомпоновать систему воздухоподготовки. Причем делать это нужно опираясь не только на стоимость комплектующих, а в первую очередь на конкретные требования технологического процесса и пневмоэлементов к качеству очистки сжатого воздуха.

В соответствии с международным стандартом ISO 8573-1:2010 существует девять основных классов чистоты сжатого воздуха. Каждый из них определяет максимальное количество примесей, которые могут содержаться в сжатом воздухе, соответствующего класса чистоты.

Максимальное количество примесей в сжатом воздухе по ISO 8573-1:2010

| Класс по ISO 8573-1:201 |

Механические частицы |

Вода |

Масло |

| Максимальное количество в 1 м3 |

Массовое содержание |

Точка росы |

Жидкость |

Общее содержание масла (жидкость. Аэрозоль, туман) |

| 0,1…0,5 мкм |

0,1…0,5 мкм |

1…5 мкм |

| 0 |

Требования, выше чем класс 1, описываются индивидуально |

| 1 |

≤ 20 000 шт. |

≤ 400 шт. |

≤ 10 шт. |

- |

≤ -70 °C |

- |

0,01 мг/м3 |

| 2 |

≤ 400 000 шт. |

≤ 6 000 шт. |

≤ 100 шт. |

- |

≤ -40 °C |

- |

0,1 мг/м3 |

| 3 |

- |

≤ 90 000 шт. |

≤ 1 000 шт. |

- |

≤ -20 °C |

- |

1 мг/м3 |

| 4 |

- |

- |

≤ 10 000 шт. |

- |

≤ +3 °C |

- |

5 |

| 5 |

- |

- |

≤ 100 000 шт. |

- |

≤ +7 °C |

- |

- |

| 6 |

- |

- |

- |

≤ 5 мг/м3 |

≤ +10 °C |

- |

- |

| 7 |

- |

- |

- |

5…10 мг/м3 |

- |

≤ 0,5 г/м3 |

- |

| 8 |

- |

- |

- |

- |

- |

0,5…5 г/м3 |

- |

| 9 |

- |

- |

- |

- |

- |

5…10 г/м3 |

- |

| Х |

- |

- |

- |

> 10 мг/м3 |

- |

> 10 г/м3 |

> 10 мг/м3 |

Пример обозначения по ISO 8573-1:2010:

«Класс чистоты сжатого воздуха ISO 8573-1:2010 [7 : 4 : 4]» - [механические частицы : вода : масло].

Перед выбором элементов пневматической системы необходимо иметь четкий ответ на ряд очень важных вопросов:

- Какой расход воздуха сможет обеспечить работоспособность элементов пневмосистемы при максимальной нагрузке?

Любой элемент системы воздухоподготовки оказывает сопротивление воздуху, а соответственно на этом элементе происходит снижение расхода. Общий расход системы считается по элементу с наименьшей пропускной способностью. Касательно фильтров следует учитывать, что чем выше степень очистки фильтрующего элемента, тем большие потери расхода на этом фильтре;

- Всем ли элементам Вашей пневмосистемы необходимо одинаковое качество сжатого воздуха?

Зачастую в одной пневмосистеме находятся потребители, которые требуют разных классов очистки воздуха. Такими элементами могут быть, например, пневмораспределители и цилиндры, которым достаточно фильтра 40 мкм, или пропорциональные регуляторы и пневматические позиционеры, котором требуется фильтр от 1 до 5 мкм. Стоит учитывать тот факт, что чем выше класс очитки воздуха, тем дороже будут и элементы системы воздухоподготовки и тем дороже будет обходиться содержание этой системы. В связи с этим нецелесообразно запитывать пневматические распределители воздухом со степенью очистки 1 мкм. Гораздо экономичнее будет установить в систему воздухоподготовки отводной коллектор между фильтром 40 мкм и 1 мкм и запитать каждый элемент воздухом с необходимой ему степенью очистки. Такое разделение элементов пневматической системы по качеству воздуха позволит наиболее рационально использовать ресурс фильтрующих элементов, снизить затраты на содержание всей системы подготовки воздуха.

- Каково качество воздуха на выходе из компрессора и на входе в блок подготовки воздуха?

Подавляющее большинство промышленных компрессоров относится к масляному типу. В связи с этим в процессе работы компрессора сжатый воздух неизбежно смешивается с компрессорным маслом, о губительном влиянии которого мы говорили выше. Количество масла, смешивающегося с воздухом в компрессоре, напрямую зависит от типа и состояния компрессора. К примеру, на выходе современного винтового компрессора концентрация масла в сжатом воздухе составляет 3…5 мг/м3, а в поршневых компрессорах она может достигать 50 мг/м3. Чем выше износ компрессора, тем выше содержание масла в сжатом воздухе. Следовательно, чем старее у Вас компрессор, тем более тщательно нужно подходить к выбору и компоновке системы воздухоподготовки. Кроме того, В атмосферном воздухе, который попадет в компрессор содержится некоторое количество влаги. При сжатии воздуха он нагревается, содержащаяся в нем влага и пары масла конденсируются и, перемешиваясь, образуют масляно-водяную смесь, которая далее скапливается на дне ресивера и попадает в блок воздухоподготовки. Это приводит к преждевременному загрязнению элементов системы подготовки воздуха и удорожанию ее содержания. В связи с этим, для снижения затрат на текущее содержание системы подготовки сжатого воздуха, рекомендуется до блока подготовки воздуха устанавливать конденсатоотводчики, влагоотделители (сепараторы), и осушители воздуха.

Какая компоновка системы подготовки сжатого воздуха подходит именно Вам?

Когда вы нашли ответы на все вопросы, поставленные выше, а значит определились с максимальным потреблением сжатого воздуха своей пневматической системы, с требованиями каждого потребителя к качеству воздуха и оценили текущее состояние (качество) подготовки сжатого воздуха, можно приступать к выбору и компоновке элементов системы воздухоподготовки.

Подход к выбору и компоновке элементов системы подготовки сжатого воздуха должен быть рациональным. Рациональность подхода заключается в обеспечении каждого потребителя или процесса пневматической системы воздухом с требуемым именно этому потребителю или процессу классом чистоты. Экономия на качестве подготовки воздуха неизбежно приведет к негативным последствиям, таким как увеличение отказов пневматики, увеличение количества и длительности простоев из-за поломок, увеличение расходов на ремонт и увеличение себестоимости выпускаемой продукции. С другой стороны, чрезмерная очистка воздуха там, где этого вовсе не требуется не даст Вам никакого положительного эффекта и в этом случае средства, потраченные на систему подготовки воздуха, можно считать неоправданными.

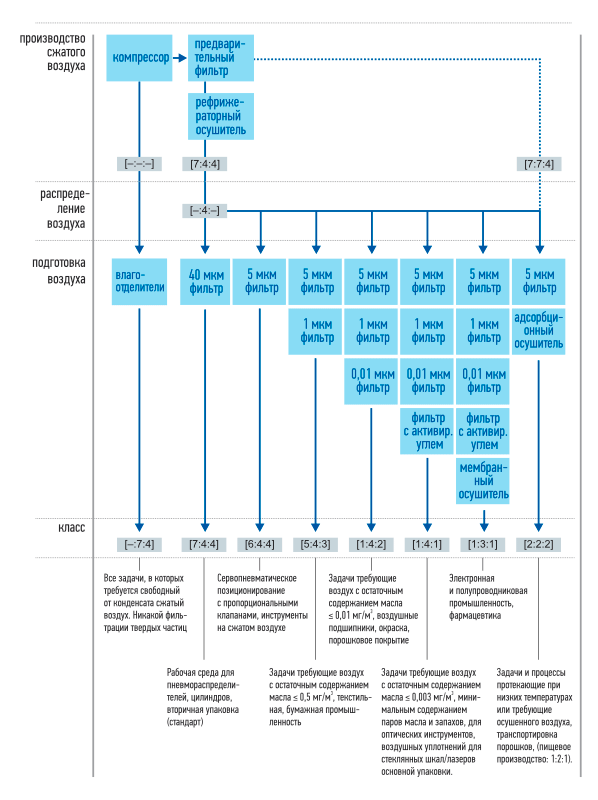

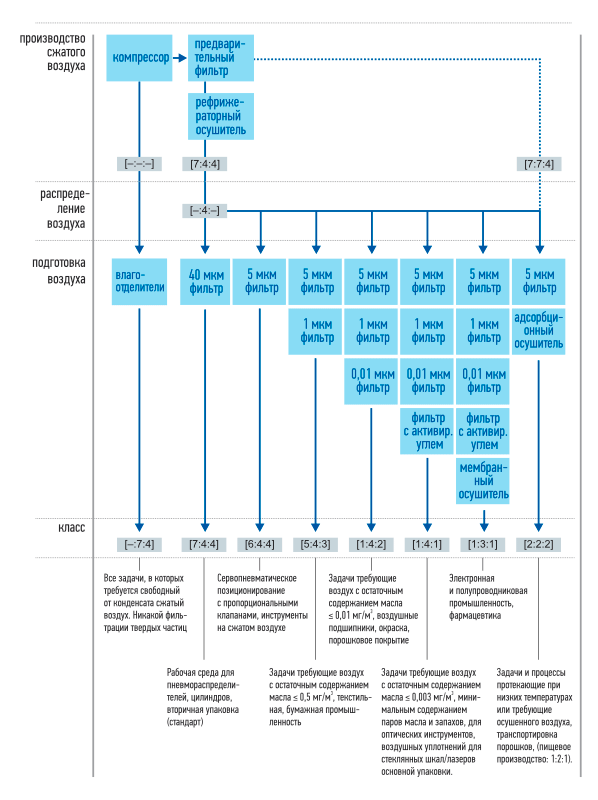

Приведенный ниже рисунок поможет Вам выбрать оптимальную комбинацию элементов системы подготовки сжатого воздуха, опираясь на классы чистоты сжатого воздуха ISO 8573-1:2010.

|

Автоматические конденсатоотводчики используются для отвода конденсата из ресиверов посредством сброса скопившейся воды. Отличаются простой конструкцией, а как следствие надежны и неприхотливы в эксплуатации. Максимальное рабочее давление 25 бар. Есть возможность ручного сброса конденсата.

|

|

|

|